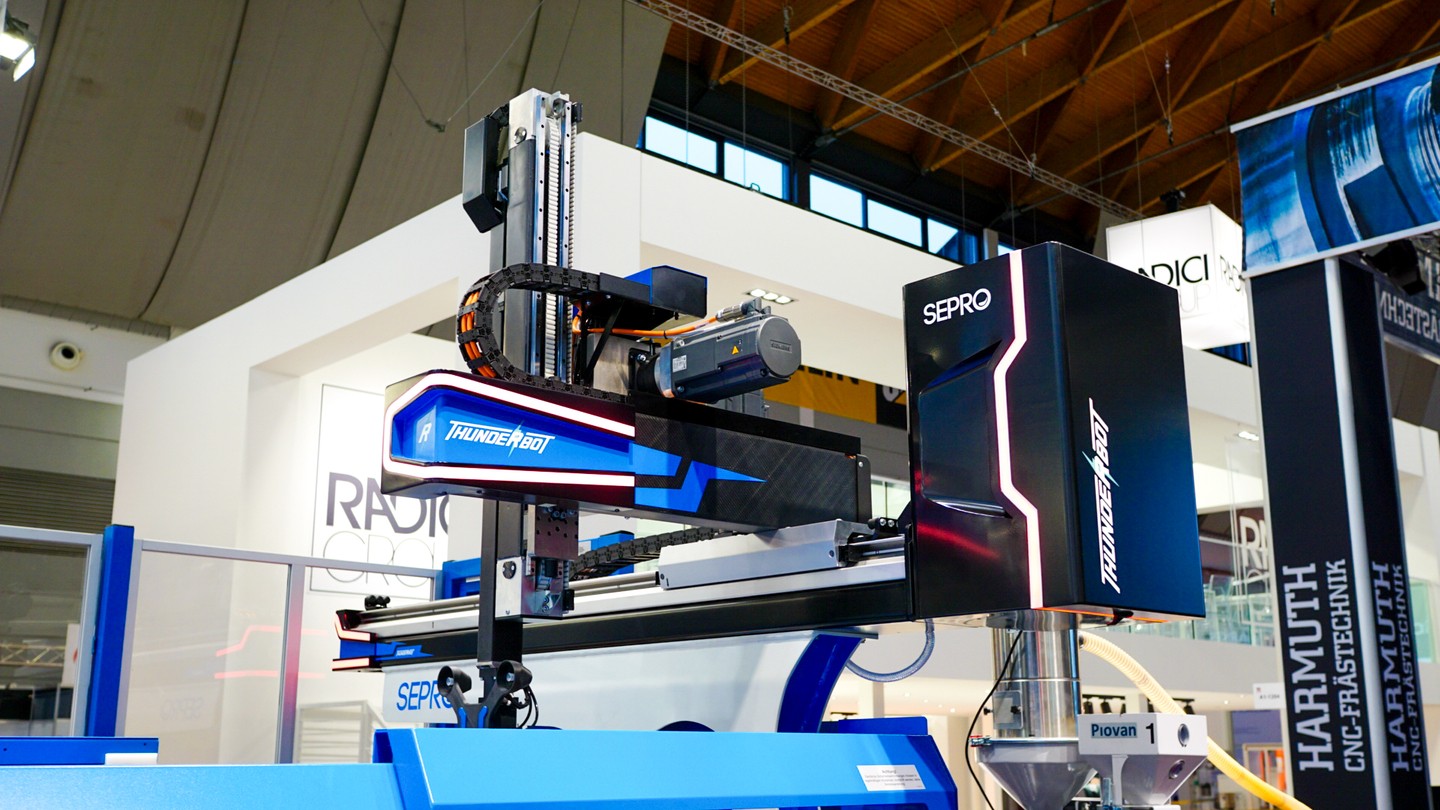

ThundeRbot : Le concept car Sepro

‘ThundeRbot’ Les dernières innovations de Sepro pour des cycles rapides

Comment repenser un robot polyvalent pour le rendre aussi rapide que possible ?

C'est le défi qu'ont relevé les ingénieurs du groupe Sepro, fabricant français de robots et d'automatisation pour les presses à injecter le plastique. Le résultat de leurs efforts, le robot top-entry le plus rapide jamais construit par Sepro, visible en fonctionnement sur le salon Fakuma 2023, le salon de plasturgie qui se tient à Friedrichshafen, en Allemagne, du 17 au 21 octobre. Sepro expose dans le hall A1 sur le stand 1203.

À partir d’un robot standard Success 11 8U, les concepteurs ont apporté des modifications qui ont abouti à un robot qui n’a besoin que d’une fraction de seconde pour retirer une pièce en plastique d’un moule à injecter le plastique. Sur Fakuma on peut voir le ThundeRbot fonctionner sur une presse Sumitomo-Demag produisant de petits gobelets. Le temps de cycle total n’est que de 3,07 secondes et le temps d’ouverture du moule, pendant lequel le bras du robot entre dans le moule, retire la pièce et en ressort – n’est que de 0,79 seconde.

« Nous avons demandé à notre équipe R&D de mettre en œuvre toutes les mesures possibles pour augmenter la vitesse », explique Charles de Forges, Directeur Général du groupe Sepro. « Ainsi, ce que nous montrons est un concept de robot, au même titre que les constructeurs automobiles utilisent des concept car pour présenter de nouvelles idées innovantes. Le ThundeRbot est une démonstration d’innovation, permettant de montrer comment nos ingénieurs sortent des sentiers battus et relèvent de nouveaux défis afin d'atteindre un objectif spécifique ».

ALLEGER LE POIDS

La réussite d’un temps de cycle aussi rapide repose sur le bras Z vertical du robot. qui entre dans l'espace du moule et en retire la pièce. Un nouveau cycle ne peut pas commencer avant que le bras Z ne sorte et que le moule ne se referme. Les distances parcourues étant très courtes, la vitesse finale est en fait moins importante que l'accélération.

Sur le ThundeRbot, le bras Z peut accélérer à 80 m/s-2 (mètre par seconde par seconde). Cette vitesse peut être comparée aux 55 m/s-2 du robot le plus rapide de Sepro (S5-25 Speed) et aux 30 m/s-2 du robot standard Success. L'accélération de ThundeRbot est donc 45% plus rapide que celle du robot Speed et 2,6 fois plus rapide que celle de Success.

La deuxième loi du mouvement de Newton affirme que l'accélération d'un objet est proportionnellement inversée à sa masse. Un bras Z moins encombrant (et plus léger) peut accélérer plus vite qu'un bras plus lourd. L'équipe de Sepro s'est donc efforcée de réduire le poids du bras Z, qui a finalement été réduit d'environ 6 kg.

Près de la moitié des gains réalisés sont liés à la fabrication de la poutre mobile de l'axe Z à partir d'un composite pultrudé renforcé de fibres de carbone remplaçant l'aluminium habituellement utilisé, et de rails de guidage linéaire creux. La main de préhension utilisée sur Fakuma montée en bas du bras vertical pour saisir la pièce moulée, est imprimée en 3D. Les conduits d'air servant à actionner la pince sont intégrés dans le corps de la main, ce qui élimine les tuyaux et les raccords externes. Le reste de la réduction de poids a été réalisé en déplaçant les composants électropneumatiques nécessaires au fonctionnement de la main sur le bras Y.

Une fois le poids du bras Z réduit, il a fallu assurer la stabilité structurelle nécessaire pour gérer les vitesses les plus élevées. Ainsi, la poutre Y, qui supporte le bras Z, est fabriquée en aluminium enveloppé de fibres de carbone pour accroître la rigidité et limiter la torsion. La modélisation des éléments finis a été utilisée pour optimiser l'entretoise de la poutre X (l'interface mécanique entre le robot et le plateau fixe de la presse) afin d'accroître la rigidité. Les crémaillères inclinées (avec un ajustement entre les dents de la crémaillère et du pignon) améliorent la transmission de la force motrice et réduisent le bruit. Les pignons eux-mêmes sont autolubrifiés, ce qui élimine les cartouches de graisse et réduit les gouttes. Cette innovation n'a pas d'incidence sur la vitesse, mais elle répond aux préoccupations des clients en matière de simplicité d'entretien et de propreté générale.

Interrogé sur la manière dont ces innovations techniques pourraient influencer la conception des futures gammes robots, François Bérot, Directeur technique de Sepro, a commenté : « C'est une pure spéculation à ce stade mais, de mon point de vue, les pignons autolubrifiés, l'entretoise optimisée et la crémaillère inclinée pourraient facilement faire partie de la prochaine génération de robots Sepro. La technologie en fibre de carbone est probablement trop chère pour être envisagée aujourd'hui, mais les matériaux et les processus évoluent et s'améliorent constamment, de sorte qu'ils pourraient être utilisables à long terme. En attendant, nous travaillons sur d'autres possibilités - les structures en nid d'abeille, par exemple - qui pourraient être utilisées pour réduire le poids de la poutre sans compromettre la résistance et la rigidité ».

Restez connecté

Recevez chaque mois un résumé de nos actualités et de nos événements

Nos derniers communiqués de presse

Nouveauté : Dashboard Sepro Connect

Communiqué de presse