Sepro Group auf der Swiss Plastics Expo

Jan 15, 2026

Der breitere Einsatz von Robotern hat im Falle von Vision Plastics ein höheres Niveau an Konstanz zusammen mit einer höheren Ausbringung und Qualität erbracht.

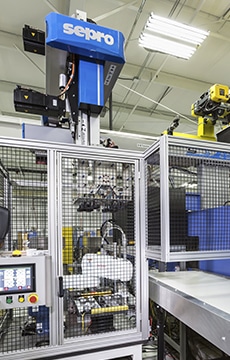

Eines der ersten Automationsprojekte von Vision Plastics setzt einen Sepro S5-25 Drei-Achsen-Linearroboter ein, um die Linsenrahmen aus dem Werkzeug zu entnehmen und sie an einer optischen Qualitätskontrolle über Kamera vorbeizuführen. Nachgeordnet wurden die Teile gezählt und perfekt orientiert in einer Stapeleinheit abgelegt.[/caption]

Als durch den Erfolg „das Eis gebrochen war”, realisierten Hubertz und sein Team, dass sie die Robotertechnik in Bereichen nutzen konnten, die sie vorher nicht in Betracht gezogen hatten.

Der Kunde wollte größere Linsen für neue LED-Produkte produzieren. Diese größeren Linsen sollten in den Ecken eingegossene Messinghülsen aufweisen, um Schäden während der Montage zu verhindern. Hubertz erklärt: „In der Vergangenheit hätten wir unter Berücksichtigung der Automationskosten entschieden, diese Hülsen manuell einzulegen. Aber nachdem wir die Qualitätsvorteile durch die Sepro-Roboter gesehen hatten, dachten wir, es sei das Einfachste, eine Zuführ- und Bereitstellungstation anzuschaffen und einen Sepro- Roboter an der Spritzgiessmaschine einzusetzen, der die Messinghülsen ins Werkzeug einlegt.”

Der zusammen mit Sepro entwickelte Prozess, sieht wie folgt aus: zuerst richtet die Zuführ- und Bereitstellungsstation die Hülsen aus, anschließend kommt das Sepro-Linear-Handling zum Einsatz. Das Greifer-System nimmt acht gerichtete Hülsen auf und positioniert sich über der Spritzgussmaschine. Nach dem Öffnen der Form verfährt der Robot mit dem Greifer-System in das Spritzgußwerkzeug und entnimmt zwei fertige Linsen aus der Form. Anschließend dreht der Robot den Greifer um 90° im Werkzeug, um die Messinghülsen in die Form einlegen zu können.

Nach dem Ausfahren aus der Maschine und der Freigabe zum Schließen des Werkzeuges an die Spritzgussmaschine legt der Roboter die Fertigteile ab.

Nachdem dieser Prozess 4 Jahre lang rund um die Uhr lief, kann Vision Plastics beträchtliche Kosteneinsparungen verzeichnen. Aber das ist noch nicht alles. Vision Plastics konnte ebenfalls die Produktivität und Qualität steigern. Grund dafür sind kürzere Zykluszeiten mit konstanten und automatisierten Bearbeitungsschritten, die weniger Fertigungsausschuss produzieren. „Der gesamte Prozess läuft unbeaufsichtigt ab, ich muss also keinen Mitarbeiter dafür abstellen”, sagt Hubertz. Allerdings hat er kein Personal gegen Roboter ausgetauscht. Im Grunde geschah eigentlich das genaue Gegenteil: „Wir haben aufgrund des verstärkten Einsatzes dieser Roboter weder Mitarbeiter umgesetzt noch entlassen. Wir haben unsere neue Automation effektiv genutzt, um die Arbeit unserer Maschinenbediener zu optimieren. So konnten wir unsere Mitarbeiter sehr viel intelligenter zur Erreichung von mehr Effizienz und Produktivität einsetzen. Unsere Kollegen sind sehr froh, von Robotern unterstützt zu werden. Viele von ihnen haben wir schulen und weiterbilden lassen, um sie in die Lage zu versetzen, mit automatisierten Abläufen besser zurecht zu kommen. ihre Aufgaben sind heute sehr viel interessanter und breiter angelegt. Und weil sie produktiver sind, sind auch ihre Löhne gestiegen.“

Eines der ersten Automationsprojekte von Vision Plastics setzt einen Sepro S5-25 Drei-Achsen-Linearroboter ein, um die Linsenrahmen aus dem Werkzeug zu entnehmen und sie an einer optischen Qualitätskontrolle über Kamera vorbeizuführen. Nachgeordnet wurden die Teile gezählt und perfekt orientiert in einer Stapeleinheit abgelegt.[/caption]

Als durch den Erfolg „das Eis gebrochen war”, realisierten Hubertz und sein Team, dass sie die Robotertechnik in Bereichen nutzen konnten, die sie vorher nicht in Betracht gezogen hatten.

Der Kunde wollte größere Linsen für neue LED-Produkte produzieren. Diese größeren Linsen sollten in den Ecken eingegossene Messinghülsen aufweisen, um Schäden während der Montage zu verhindern. Hubertz erklärt: „In der Vergangenheit hätten wir unter Berücksichtigung der Automationskosten entschieden, diese Hülsen manuell einzulegen. Aber nachdem wir die Qualitätsvorteile durch die Sepro-Roboter gesehen hatten, dachten wir, es sei das Einfachste, eine Zuführ- und Bereitstellungstation anzuschaffen und einen Sepro- Roboter an der Spritzgiessmaschine einzusetzen, der die Messinghülsen ins Werkzeug einlegt.”

Der zusammen mit Sepro entwickelte Prozess, sieht wie folgt aus: zuerst richtet die Zuführ- und Bereitstellungsstation die Hülsen aus, anschließend kommt das Sepro-Linear-Handling zum Einsatz. Das Greifer-System nimmt acht gerichtete Hülsen auf und positioniert sich über der Spritzgussmaschine. Nach dem Öffnen der Form verfährt der Robot mit dem Greifer-System in das Spritzgußwerkzeug und entnimmt zwei fertige Linsen aus der Form. Anschließend dreht der Robot den Greifer um 90° im Werkzeug, um die Messinghülsen in die Form einlegen zu können.

Nach dem Ausfahren aus der Maschine und der Freigabe zum Schließen des Werkzeuges an die Spritzgussmaschine legt der Roboter die Fertigteile ab.

Nachdem dieser Prozess 4 Jahre lang rund um die Uhr lief, kann Vision Plastics beträchtliche Kosteneinsparungen verzeichnen. Aber das ist noch nicht alles. Vision Plastics konnte ebenfalls die Produktivität und Qualität steigern. Grund dafür sind kürzere Zykluszeiten mit konstanten und automatisierten Bearbeitungsschritten, die weniger Fertigungsausschuss produzieren. „Der gesamte Prozess läuft unbeaufsichtigt ab, ich muss also keinen Mitarbeiter dafür abstellen”, sagt Hubertz. Allerdings hat er kein Personal gegen Roboter ausgetauscht. Im Grunde geschah eigentlich das genaue Gegenteil: „Wir haben aufgrund des verstärkten Einsatzes dieser Roboter weder Mitarbeiter umgesetzt noch entlassen. Wir haben unsere neue Automation effektiv genutzt, um die Arbeit unserer Maschinenbediener zu optimieren. So konnten wir unsere Mitarbeiter sehr viel intelligenter zur Erreichung von mehr Effizienz und Produktivität einsetzen. Unsere Kollegen sind sehr froh, von Robotern unterstützt zu werden. Viele von ihnen haben wir schulen und weiterbilden lassen, um sie in die Lage zu versetzen, mit automatisierten Abläufen besser zurecht zu kommen. ihre Aufgaben sind heute sehr viel interessanter und breiter angelegt. Und weil sie produktiver sind, sind auch ihre Löhne gestiegen.“

Die modernste Roboterzelle von Vision Plastics nutzt einen Roboter (angeordnet hinter der Schutzeinhausung unter dem Sepro Roboterarm) zur Positionierung der Linsen-Vorspritzlinge vor der Aufnahme durch den Sepro-Linear-Roboter. [/caption]

Aufgrund des konstanten und präzisen Prozesses der Roboter-Automationszellen zur Linsenfertigung schlugen Hubertz und sein Team eine weitere kostensparende Innovation in der Produktion vor. Bis zu diesem Punkt hat Vision Plastics dem Kunden Linsen und Fassungen separat geliefert. Der Kunde hat diese dann zu fertigen Linsenmodulen montiert. Zuversichtlich durch die Erfolge früherer Automatisierungen vereinfachte der Kunde das Produktdesign und Vision Plastics begann mit der Produktion der fertigen Module direkt in der Form.

Mit dem Einverständnis des Kunden und der Unterstützung durch die Sepro-Group entwickelten Hubertz und sein Team die bis dahin fortschrittlichste Roboterzelle. Die fertig bearbeiteten Linsen werden zu der Zelle transportiert und manuell in die Formnester auf einem Drehtisch positioniert. Eine Kamera prüft die Übereinstimmung der Linsen mit der Kavitätenanordnung (für unterschiedliche Werkzeuge werden unterschiedliche Aufnahmen verwendet, abhängig von Größe und Ausrichtung der Linsen in den verschiedenen Werkzeugen). Anschließend dreht sich der

Tisch, so dass ein S5-25 Roboter der Sepro-Group die Linsen mit einem Greifer-System übernimmt und in das Werkzeug einlegen kann.

Das Robot-System verfährt in das geöffnete Werkzeug, entnimmt die Fertigteile, dreht wiederum den Greifer, um die Einlegeteile ans Werkzeug zu übergeben.

Nach dem Schließen des Werkzeuges platziert der Roboter die Fertigteile in einer Laser-Markierungsstation, in der jedes Teil eine Lasergravur erhält. Anschließend werden die markierten Teile an ein Fördersystem der Verpackungsstation übergeben.

„Hier nutzen wir Automation nicht ausschließlich zur Optimierung unserer Effizienz und Qualität,” erklärt Hubertz. „Wir bringen einen zusätzlichen ‚Mehrwert’, indem wir unserem Kunden helfen, sein Produkt zu verbessern.”

Die nächste Zelle befindet sich noch im Entwicklungsstadium und wird ganz ohne Bediener auskommen, indem ein weiterer 6-Achs-Roboter zur Positionierung der Linsen auf dem Drehtisch eingesetzt wird.

Danach kann der Greifer des Linear-Roboters die Linsen geordnet aufnehmen, zum Werkzeug transportieren und in die Kavitäten der festen Werkzeughälfte einlegen. Nachdem die Linsen eingelegt sind, dreht sich der L-förmige Greifer um 90°, so dass die fertigen Linsen aus der beweglichen Werkzeughälfte entnommen werden können. Danach fährt der Roboterarm aus dem Spritzgießwerkzeug aus, die Form wird geschlossen und die eingelegten Linsen können mit den Rahmen zu neuen Fertigteilen umspritzt werden. In der Zwischenzeit legt der Roboter die fertigen Linsen auf einem Förderband ab. Dieses führt die Teile unter einer Kamera entlang und prüft die Qualität der Komponenten.

Die modernste Roboterzelle von Vision Plastics nutzt einen Roboter (angeordnet hinter der Schutzeinhausung unter dem Sepro Roboterarm) zur Positionierung der Linsen-Vorspritzlinge vor der Aufnahme durch den Sepro-Linear-Roboter. [/caption]

Aufgrund des konstanten und präzisen Prozesses der Roboter-Automationszellen zur Linsenfertigung schlugen Hubertz und sein Team eine weitere kostensparende Innovation in der Produktion vor. Bis zu diesem Punkt hat Vision Plastics dem Kunden Linsen und Fassungen separat geliefert. Der Kunde hat diese dann zu fertigen Linsenmodulen montiert. Zuversichtlich durch die Erfolge früherer Automatisierungen vereinfachte der Kunde das Produktdesign und Vision Plastics begann mit der Produktion der fertigen Module direkt in der Form.

Mit dem Einverständnis des Kunden und der Unterstützung durch die Sepro-Group entwickelten Hubertz und sein Team die bis dahin fortschrittlichste Roboterzelle. Die fertig bearbeiteten Linsen werden zu der Zelle transportiert und manuell in die Formnester auf einem Drehtisch positioniert. Eine Kamera prüft die Übereinstimmung der Linsen mit der Kavitätenanordnung (für unterschiedliche Werkzeuge werden unterschiedliche Aufnahmen verwendet, abhängig von Größe und Ausrichtung der Linsen in den verschiedenen Werkzeugen). Anschließend dreht sich der

Tisch, so dass ein S5-25 Roboter der Sepro-Group die Linsen mit einem Greifer-System übernimmt und in das Werkzeug einlegen kann.

Das Robot-System verfährt in das geöffnete Werkzeug, entnimmt die Fertigteile, dreht wiederum den Greifer, um die Einlegeteile ans Werkzeug zu übergeben.

Nach dem Schließen des Werkzeuges platziert der Roboter die Fertigteile in einer Laser-Markierungsstation, in der jedes Teil eine Lasergravur erhält. Anschließend werden die markierten Teile an ein Fördersystem der Verpackungsstation übergeben.

„Hier nutzen wir Automation nicht ausschließlich zur Optimierung unserer Effizienz und Qualität,” erklärt Hubertz. „Wir bringen einen zusätzlichen ‚Mehrwert’, indem wir unserem Kunden helfen, sein Produkt zu verbessern.”

Die nächste Zelle befindet sich noch im Entwicklungsstadium und wird ganz ohne Bediener auskommen, indem ein weiterer 6-Achs-Roboter zur Positionierung der Linsen auf dem Drehtisch eingesetzt wird.

Danach kann der Greifer des Linear-Roboters die Linsen geordnet aufnehmen, zum Werkzeug transportieren und in die Kavitäten der festen Werkzeughälfte einlegen. Nachdem die Linsen eingelegt sind, dreht sich der L-förmige Greifer um 90°, so dass die fertigen Linsen aus der beweglichen Werkzeughälfte entnommen werden können. Danach fährt der Roboterarm aus dem Spritzgießwerkzeug aus, die Form wird geschlossen und die eingelegten Linsen können mit den Rahmen zu neuen Fertigteilen umspritzt werden. In der Zwischenzeit legt der Roboter die fertigen Linsen auf einem Förderband ab. Dieses führt die Teile unter einer Kamera entlang und prüft die Qualität der Komponenten.

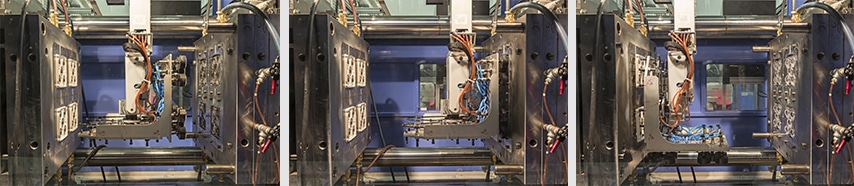

Die Bestückungs- und Entnahmesequenz im geöffneten Werkzeug bei Vision Plastics läuft folgendermaßen ab: Nachdem die Entnahmeachse ins geöffnete Werkzeug eingefahren wurde (Links), platziert der Greifer die Linsen in der beweglichen Werkzeughälfte (Mitte). Der L-förmige Greifer rotiert um 90°, entnimmt die fertigen Linsenträger (Rechts) und legt sie auf einem Förderband ab.

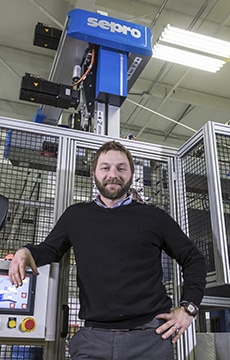

Kundenbetreuer Adam Hubertz arbeitet sehr eng mit dem Endkunden aus der Beleuchtungsindustrie zusammen, für den Vision Plastics die Linsenträger automatisiert herstellt.[/caption]

Nach den sehr guten Erfahrungen, die mit Robotertechnik im Bereich Linsenherstellung gemacht wurden – fehlerfreie Lieferungen, geringere Kosten, höhere Ausbringung und eine zuverlässige, autonome Produktion rund um die Uhr – setzen Hubertz und sein Team jetzt auch Roboter in kundenspezifischen Spritzgießprozessen ein und erhalten somit hochwertige und langlebige Teile. Für den neuesten Auftrag wird ein Sepro-Roboter auf eine 650-Tonnen-Spritzgießmaschine montiert, um auch eine ältere Maschine mit den Vorteilen einer Automation nutzen zu können.

Der Einsatz von Robotern bedeutet, dass „der Prozess nicht länger an einen Bediener gebunden ist und nicht länger von der Präzision abhängig ist, mit der dieser Bediener die Tür öffnet, Teile entnimmt und verarbeitet, Teile einlegt, die Tür schließt usw.”, erklärt Hubertz. Er sagt, dass der Einsatz von Robotern zur Teileentnahme bedeutet, dass Teile nicht in offenen Formen sitzen; sie fallen nicht herunter und zerkratzen oder werden falsch behandelt und somit aussortiert. Außerdem bleiben die Zykluszeiten konstant. „Dies alles sind Gründe“ erwähnte Hubertz ,“ dass wir nun auch an unseren großen Spritzgussmaschinen einen Roboter einsetzen” und fügt hinzu, dass zur Zeit zwei weitere Automationszellen mit Robotern entwickelt werden. Nach Fertigstellung der neuen Zellen genügt ein einziger Bediener für die Überwachung und Verpackung der von mehreren Maschinen mit längeren Zykluszeiten produzierten Teile.

Neben diesen offensichtlichen Vorteilen glauben Hubertz und sein Team, dass der Wechsel zur Robotertechnik Vision Plastics neben beträchtlichen Gewinn- und Qualitätssteigerungen eine größere Konstanz im Spritzgussprozess gebracht hat. „Durch einen konstant laufenden Prozess”, sagt er, „hat sich auch die Qualität erhöht.”

Und es zahlt sich aus. Vision Plastics wächst rasant. Ein im Jahr 2013 fertig gestellter Anbau mit einer Größe von 1728 m2 vergrößerte die Unternehmensfläche um ca. 50% und schuf mehr Entwicklungs- und Produktionsfläche. . Die Beschäftigung im Unternehmen ist gestiegen. Der Grund: Vision Plastics konnte mehr Aufträge annehmen, gleichzeitig aber weiterhin wettbewerbsfähig zu wirtschaftlichen Preisen produzieren . Das Unternehmen beschäftigt heute 120 Mitarbeiter und betreibt 30 Spritzgießmaschinen, viele davon elektrisch, mit einer Schließkraft zwischen 30 und 650 Tonnen. Vision Plastics verfügt über insgesamt 9 Roboter der Sepro-Group. Weitere sind bereits geplant.

Kundenbetreuer Adam Hubertz arbeitet sehr eng mit dem Endkunden aus der Beleuchtungsindustrie zusammen, für den Vision Plastics die Linsenträger automatisiert herstellt.[/caption]

Nach den sehr guten Erfahrungen, die mit Robotertechnik im Bereich Linsenherstellung gemacht wurden – fehlerfreie Lieferungen, geringere Kosten, höhere Ausbringung und eine zuverlässige, autonome Produktion rund um die Uhr – setzen Hubertz und sein Team jetzt auch Roboter in kundenspezifischen Spritzgießprozessen ein und erhalten somit hochwertige und langlebige Teile. Für den neuesten Auftrag wird ein Sepro-Roboter auf eine 650-Tonnen-Spritzgießmaschine montiert, um auch eine ältere Maschine mit den Vorteilen einer Automation nutzen zu können.

Der Einsatz von Robotern bedeutet, dass „der Prozess nicht länger an einen Bediener gebunden ist und nicht länger von der Präzision abhängig ist, mit der dieser Bediener die Tür öffnet, Teile entnimmt und verarbeitet, Teile einlegt, die Tür schließt usw.”, erklärt Hubertz. Er sagt, dass der Einsatz von Robotern zur Teileentnahme bedeutet, dass Teile nicht in offenen Formen sitzen; sie fallen nicht herunter und zerkratzen oder werden falsch behandelt und somit aussortiert. Außerdem bleiben die Zykluszeiten konstant. „Dies alles sind Gründe“ erwähnte Hubertz ,“ dass wir nun auch an unseren großen Spritzgussmaschinen einen Roboter einsetzen” und fügt hinzu, dass zur Zeit zwei weitere Automationszellen mit Robotern entwickelt werden. Nach Fertigstellung der neuen Zellen genügt ein einziger Bediener für die Überwachung und Verpackung der von mehreren Maschinen mit längeren Zykluszeiten produzierten Teile.

Neben diesen offensichtlichen Vorteilen glauben Hubertz und sein Team, dass der Wechsel zur Robotertechnik Vision Plastics neben beträchtlichen Gewinn- und Qualitätssteigerungen eine größere Konstanz im Spritzgussprozess gebracht hat. „Durch einen konstant laufenden Prozess”, sagt er, „hat sich auch die Qualität erhöht.”

Und es zahlt sich aus. Vision Plastics wächst rasant. Ein im Jahr 2013 fertig gestellter Anbau mit einer Größe von 1728 m2 vergrößerte die Unternehmensfläche um ca. 50% und schuf mehr Entwicklungs- und Produktionsfläche. . Die Beschäftigung im Unternehmen ist gestiegen. Der Grund: Vision Plastics konnte mehr Aufträge annehmen, gleichzeitig aber weiterhin wettbewerbsfähig zu wirtschaftlichen Preisen produzieren . Das Unternehmen beschäftigt heute 120 Mitarbeiter und betreibt 30 Spritzgießmaschinen, viele davon elektrisch, mit einer Schließkraft zwischen 30 und 650 Tonnen. Vision Plastics verfügt über insgesamt 9 Roboter der Sepro-Group. Weitere sind bereits geplant.

In einer Welt, in der sich einige Kunden eher für den Wechsel zu anderen Zulieferern oder für Auslagerungen entscheiden, als Preissteigerungen zu akzeptieren, sieht Hubertz einen weiteren wesentlichen Nutzen seiner Investitionen in Robotertechnik:

„Eine höhere Produktivität jedes Mitarbeiters führt zu wettbewerbsfähigen Preisen und damit im Endeffekt auch zu mehr Aufträgen.”

Erhalten Sie jeden Monat eine Zusammenfassung unserer Neuigkeiten und Ereignisse